Snapmaker2のCNCを試す [3Dプリンター]

騒音やら粉塵を毛嫌ってなかなか手を出さなかったSnapmake2のCNCを試用してみた。

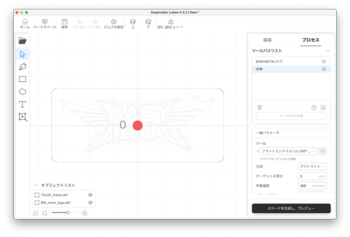

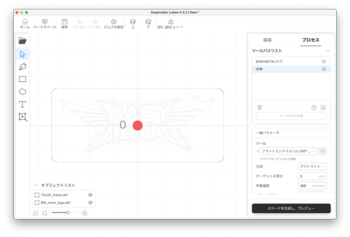

専用ツールのLubanは、CNCに対しては長らくβ版だったが、いつのまにか更新されて正式対応していた。

Snapmaker2に添付されていたアクリル板(110mm四方、2.8mm厚)に対し、Vビットでロゴを切削し、周辺をフラットで切断してみる。それぞれのデータは予めDXF形式で作成しておいた。

Snapmaker2に添付されていたアクリル板(110mm四方、2.8mm厚)に対し、Vビットでロゴを切削し、周辺をフラットで切断してみる。それぞれのデータは予めDXF形式で作成しておいた。

切削の深さや切断時のタブ(完全に切断せず残しておく部分)の設定など比較的簡単だった。ただし、エンドミルの交換待ちをしてくれるような機能ないので、切削と切断は別データとして保存し、部材を固定したままエンドミルを交換して続行する方法をとった。

Snapmaker2に添付されていたアクリル板(110mm四方、2.8mm厚)に対し、Vビットでロゴを切削し、周辺をフラットで切断してみる。それぞれのデータは予めDXF形式で作成しておいた。

Snapmaker2に添付されていたアクリル板(110mm四方、2.8mm厚)に対し、Vビットでロゴを切削し、周辺をフラットで切断してみる。それぞれのデータは予めDXF形式で作成しておいた。切削の深さや切断時のタブ(完全に切断せず残しておく部分)の設定など比較的簡単だった。ただし、エンドミルの交換待ちをしてくれるような機能ないので、切削と切断は別データとして保存し、部材を固定したままエンドミルを交換して続行する方法をとった。

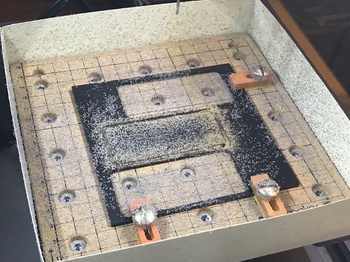

加工を始める段になって、付属の固定治具は大きすぎてアクリル板の加工には不釣り合いと気づいた。エンドミルと接触する心配もあったので、3Dプリンタで簡単な治具を作った。アクリル板の厚さに合わせた駒のようなものを数個作り、手持ちのM4ネジで捨板に取り付けた。さらに削りカスを撒き散らさないように、捨板の周辺に囲いを付けた。厚紙を切り貼りして塀を作っただけだ。厚紙なので、エンドミルやXYの各軸が接触してもトラブルにはならない。

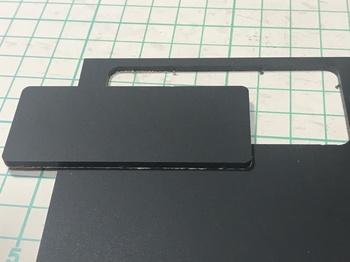

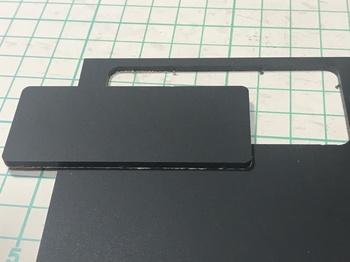

加工品はこの通り。

とあるメタルバンドのロゴだ。周辺の切断はまぁあまぁだが、ロゴの切削は削りカスが残っているのか白っぽくなっている。ほじってみたがきれいにはならなかった。Vビットでこういった加工をするのは邪道なのかもしれない。切れ味が落ちてきたらもっとひどくなりそうではある。

とあるメタルバンドのロゴだ。周辺の切断はまぁあまぁだが、ロゴの切削は削りカスが残っているのか白っぽくなっている。ほじってみたがきれいにはならなかった。Vビットでこういった加工をするのは邪道なのかもしれない。切れ味が落ちてきたらもっとひどくなりそうではある。

かつてレーザー加工機でこれと同じものを製作したことがあるが、やはりレーザーにはかなわない。この加工には、ロゴの切削はレーザー、周辺の切断はCNCで行うべきか。10Wレーザーなら両方できるのだが。

とあるメタルバンドのロゴだ。周辺の切断はまぁあまぁだが、ロゴの切削は削りカスが残っているのか白っぽくなっている。ほじってみたがきれいにはならなかった。Vビットでこういった加工をするのは邪道なのかもしれない。切れ味が落ちてきたらもっとひどくなりそうではある。

とあるメタルバンドのロゴだ。周辺の切断はまぁあまぁだが、ロゴの切削は削りカスが残っているのか白っぽくなっている。ほじってみたがきれいにはならなかった。Vビットでこういった加工をするのは邪道なのかもしれない。切れ味が落ちてきたらもっとひどくなりそうではある。かつてレーザー加工機でこれと同じものを製作したことがあるが、やはりレーザーにはかなわない。この加工には、ロゴの切削はレーザー、周辺の切断はCNCで行うべきか。10Wレーザーなら両方できるのだが。

なお、騒音や振動は多少あるものの気にならないレベルだった。金属加工ができない非力さの上にエンクロージャーの効果もあるようだ。しかし加工エリアが極めて狭いのは残念。捨板は160×160mmだが固定するためのM4ネジ穴は大部内側にあり、今回のアクリル板と同じ110mm四方がサイズの限界かもしれない。A150のCNCはおまけみたいなものか。

2022-07-18 16:29

nice!(0)

コメント(0)

コメント 0